CONSULTATION

TEST

DÉVELOPPEMENT

RECHERCHE

Analyse de surface et essais de matériaux

Analyses et tests précis

Les essais de matériaux (y compris la détermination des propriétés physiques, chimiques et mécaniques) et en particulier l'analyse des surfaces sont des éléments cruciaux pour évaluer la qualité et la performance des matériaux et des produits. Nos services à Aerospace and Advanced Composites GmbH peut contribuer à garantir que les matériaux répondent aux normes requises et offrent donc la meilleure qualité et les meilleures performances.

Ce que nous proposons à Aerospace and Advanced Composites :

Analyses et tests précis

Grâce à des technologies d'analyse de haute qualité et à des équipements ultramodernes, nous examinons les structures de surface et les matériaux afin d'en déduire des informations sur la qualité ou les dommages éventuels.

Compétence professionnelle

Notre équipe expérimentée et pluridisciplinaire est prête à répondre à vos questions. Nous ne nous contentons pas de fournir les résultats requis, mais nous conseillons également nos clients sur le développement de composants et la sélection de matériaux pour répondre à leurs exigences respectives.

Approche centrée sur le client

La demande de chaque client est traitée individuellement en tenant compte de toute exigence spécifique. Cela nous permet d'offrir à nos clients le meilleur soutien possible.

Services de la CAA - Analyse des surfaces et des matériaux

Métallographie

Les études métallographiques servent à décrire la structure des matériaux métalliques qualitativement et quantitativement à l'aide de méthodes microscopiques. Pour les analyses métallographiques, des coupes transversales sont préparées à partir d'échantillons métalliques et gravées si nécessaire. Les microstructures sont ensuite examinées sur ces coupes transversales à l'aide de la microscopie optique ou de la microscopie électronique à balayage et des caractéristiques telles que les proportions de phases, la taille des grains, la distribution de la taille des grains, la taille des particules et les précipités sont déterminées.

Analyse des dommages

L'objectif d'une analyse des dommages est de déterminer les causes de la défaillance d'un composant de manière systématique et approfondie. Il s'agit non seulement de documenter un modèle de dommage existant (en fonction du type de dommage, par exemple par micrographie optique ou électronique), mais aussi de comprendre en détail la cause du dommage afin de prendre les mesures appropriées pour limiter le dommage, le restaurer et le prévenir. La clarification des dommages techniques et de leurs causes est une condition préalable essentielle à la prévention des dommages. L'analyse des dommages est donc un élément indispensable de l'apprentissage à partir des dommages.

Microscopie optique

À l'aide de différents microscopes optiques modernes (stéréo et microscopie à lumière réfléchie), les structures de surface peuvent être représentées en détail. Il s'agit notamment de l'analyse des surfaces de rupture, des examens métallographiques, de la mesure de l'épaisseur des couches dans les coupes transversales, etc.

Microscopie électronique à balayage (MEB)

La microscopie électronique à balayage (MEB) permet de réaliser des examens d'imagerie à haute résolution d'échantillons de matériaux et de composants. L'utilisation de différents détecteurs permet d'obtenir différentes informations sur la structure de la surface examinée : la topographie est mieux représentée avec des électrons secondaires (détecteur SE), tandis que les électrons rétrodiffusés (détecteur BSE) sont utilisés pour les images de contraste des matériaux. Un détecteur intégré à l'objectif permet d'obtenir des images à haute résolution, avec des résolutions de l'ordre du nm.

En outre, la surface de l'échantillon peut être traitée in situ à une échelle inférieure au µm à l'aide d'un faisceau d'ions focalisés (FIB) afin d'examiner la zone située immédiatement sous la surface. Cette méthode est utilisée, par exemple, pour analyser la structure des couches ou pour analyser les défaillances. L'imagerie de l'échantillon à l'aide d'un faisceau d'ions permet également de visualiser la structure des grains avec un contraste élevé.

Les MEB sont également équipés de systèmes EDX modernes pour permettre l'analyse chimique de la surface examinée (ou dans la section FIB). Des questions plus complexes peuvent être étudiées à l'aide de balayages linéaires, qui montrent l'évolution de la concentration d'éléments sélectionnés.

Pour examiner en détail la structure cristalline d'un matériau, il est possible de recourir à la diffraction par rétrodiffusion d'électrons (EBSD). Cette méthode moderne permet d'examiner les microstructures avec une résolution latérale élevée afin de déterminer les caractéristiques suivantes : identification des phases individuelles, examen des joints de grains, différences d'orientation des grains voisins, identification des précipités, etc.

Mesure de surface

Les surfaces sont étudiées à l'aide de méthodes optiques pour déterminer la rugosité, l'ondulation et la planéité d'une surface. D'une part, certaines structures (pics, vallées, rainures, pores, adhérences de particules, etc.) peuvent être mesurées et, d'autre part, la surface peut être caractérisée quantitativement (détermination de Ra, Rz et d'autres caractéristiques statistiques de la surface). Les paramètres quantitatifs sont déterminés à partir de mesures de profil en 2D et de mesures de surface en 3D.

Au lieu d'utiliser des méthodes purement optiques, il est également possible de générer un modèle de surface numérique à partir d'images MEB à l'aide de logiciels complexes et de déduire les paramètres de surface susmentionnés à partir de ce modèle. Cela permet d'évaluer l'ondulation et la rugosité ainsi que de mesurer les structures même sur des surfaces qui ne sont pas accessibles à l'inspection optique (par exemple, l'engrenage miniature des pièces de transmission).

Caractérisation de la surface

La connaissance de l'énergie de surface et de la tension superficielle des matériaux est une condition préalable importante pour comprendre et influencer les phénomènes interfaciaux dans diverses applications scientifiques et industrielles. Il s'agit en particulier des questions relatives à l'adhésion, aux revêtements et à la compatibilité des matériaux. L'énergie et la tension de surface sont déterminées par la mesure de l'angle de contact d'une goutte de liquide. L'énergie de surface des solides influence le comportement de mouillage, l'adhésion et la compatibilité avec d'autres matériaux et joue un rôle essentiel dans le développement et l'évaluation des revêtements et des adhésifs. La tension superficielle des liquides détermine leur étalement et la formation de gouttes et a un impact significatif sur des processus tels que l'émulsification et la formation de mousse ; elle est utilisée dans l'impression à jet d'encre.

Mesure du frottement

La détermination du coefficient de frottement s'effectue à l'aide d'un tribomètre à tige sur disque comme dispositif d'essai modèle : un objet d'essai (tige, généralement une bille ou une tige arrondie) est déplacé sur un corps de base (disque) avec une force normale définie et la force de frottement est mesurée. Le coefficient de frottement µ est calculé à partir du rapport entre la force de frottement et la force normale. Cependant, il ne s'agit pas d'une propriété matérielle, mais d'un paramètre caractéristique qui dépend de l'ensemble du système tribologique (les matériaux de la tige et du disque ainsi que les lubrifiants). Les installations de l'AAC permettent d'effectuer des essais tribologiques dans des conditions environnementales variées : les températures vont de -100 à +300°C, la pression va du vide poussé à la pression ambiante et diverses atmosphères gazeuses peuvent être utilisées.

Outre les essais tribologiques au niveau des matériaux, les performances des composants (par exemple, les boîtes de vitesses, les assemblages à bague de glissement, etc. Notre large gamme de méthodes d'essai nous permet de répondre aux besoins spécifiques de nos clients.

L'analyse post-test permet de déterminer quantitativement l'usure après l'essai tribologique. Des méthodes tactiles (mesure de la profondeur de la marque de frottement) et des méthodes de microscopie électronique (représentation de l'usure, détermination du transfert de matière, examen de la structure du matériau du substrat sous la marque de frottement, etc.

Adhésion statique au cisaillement de la glace (essai spécial)

Une méthode de laboratoire simple et rapide pour déterminer l'adhérence de la glace est importante pour le développement de revêtements antigel. La méthode de laboratoire développée par l'AAC utilise un test de poussée de la glace sans impact qui permet de déterminer rapidement la force de cisaillement de l'adhésion de la glace à un revêtement dans une plage de 10 kPa à 1 MPa.

Essai de dureté

La dureté des métaux, des non-métaux et des revêtements est déterminée par des essais de pénétration : La dureté est définie comme la résistance à la pénétration d'une éprouvette ; la taille de l'empreinte permanente de l'éprouvette sert de variable de mesure (méthode Vickers, Knoop ou Brinell).

L'essai de dureté de petites pièces, de matériaux et de revêtements fragiles nécessite l'application de forces d'essai très faibles (essai de microdureté).

Pour déterminer la profondeur de trempe, la profondeur de dureté superficielle et la profondeur de dureté de nitruration des aciers trempés en surface, une série d'empreintes de dureté sont placées sur la section transversale polie, du bord de l'échantillon vers le centre de l'échantillon. Les profondeurs de dureté correspondantes sont dérivées de la courbe dureté-profondeur déterminée de cette manière.

Le duromètre moderne, disponible chez AAC, permet de réaliser des empreintes de dureté et de les mesurer de manière entièrement automatique. Une large gamme de charges d'essai (0,25g - 62,50kg) est disponible et les courbes de dureté et les cartographies de dureté (mesures linéaires ou matricielles) peuvent être réalisées automatiquement.

Nanoindentation

Dans le prolongement de l'essai de dureté classique, les paramètres des matériaux (tels que la dureté, le module d'élasticité, la limite d'élasticité et l'amortissement du matériau) peuvent également être déterminés à l'aide d'essais de pénétration avec des forces très faibles (nanoindentation). Les paramètres sont calculés à partir de la courbe force-distance mesurée pendant l'essai et de l'empreinte déterminée au cours de l'examen post-test.

Mesure de l'épaisseur des couches

La mesure de l'épaisseur des couches est un élément essentiel pour le développement de nouveaux systèmes de couches et pour l'analyse des couches fonctionnelles existantes (par exemple dans le cadre d'analyses de dommages). L'épaisseur des systèmes de couches varie généralement de quelques nanomètres à quelques micromètres. Différentes méthodes sont utilisées en fonction du type de revêtement, du substrat et de la résolution souhaitée :

Lors d'un essai destructif, l'échantillon est coupé et la micrographie est examinée à l'aide de méthodes de microscopie optique et électronique.

Une méthode peu destructive consiste à mesurer l'épaisseur de la couche sur une section FIB préparée in situ : le matériau de l'échantillon est enlevé dans une plage de quelques µm à l'aide d'un faisceau d'ions focalisés et la surface coupée qui en résulte est analysée. La zone située à l'extérieur de la coupe FIB reste intacte.

Test d'adhésion

Les essais d'adhérence permettent de déterminer, d'une part, la force d'adhérence entre le revêtement et le substrat et, d'autre part, la cohésion interne d'un système de revêtement (par exemple, une structure multicouche). À cette fin, des essais de coupe transversale et des essais de dureté à la rayure sont effectués.

Module d'Young et coefficient de Poisson

Grâce aux mesures de la vitesse du son, le module d'élasticité et le coefficient de Poisson peuvent être déterminés de manière non destructive sur le composant réel. Cela élimine la nécessité de produire des échantillons de traction spéciaux et donc le problème des différences de propriétés entre le composant réel et l'échantillon d'essai.

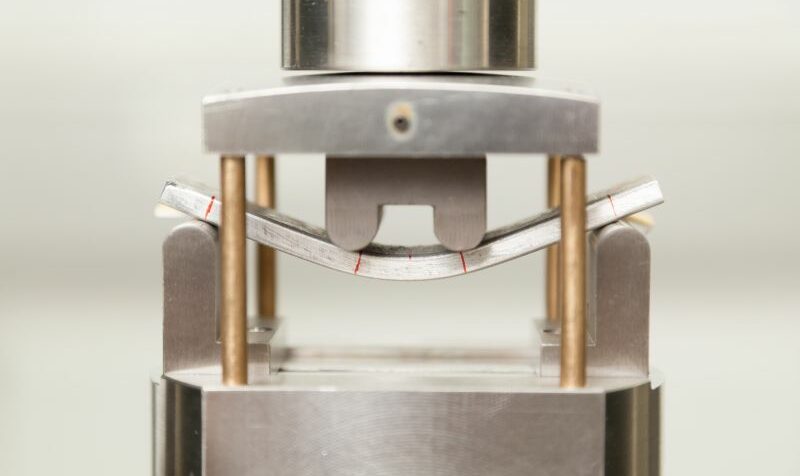

Essais mécaniques

Les propriétés des matériaux dans diverses conditions environnementales sont d'une grande importance pour la conception, la fabrication et le fonctionnement fiables des composants et des structures. Les vastes installations d'essais d'AAC, telles que les essais statiques de traction, de compression, de flexion et de cisaillement, complétées par des méthodes d'essais dynamiques (par exemple, impact, fatigue, ténacité à la rupture et croissance des fissures de fatigue), permettent d'obtenir ces importantes propriétés des matériaux. Nous proposons non seulement des essais mécaniques normalisés, mais aussi des solutions d'essai personnalisées dans des conditions extrêmes, telles que : B. des essais cryogéniques de 4,2 K à des essais à haute température jusqu'à 2600 °C, sur différentes classes de matériaux tels que les métaux, les polymères, les composites et les céramiques. Les essais mécaniques des composants structurels complètent notre portefeuille et nous permettent d'établir un lien direct entre les propriétés des matériaux et les performances structurelles.

Analyse chimique

La spectroscopie de rayons X à dispersion d'énergie (EDX, dans le cadre du microscope électronique) et la spectroscopie infrarouge (IR) sont utilisées comme méthodes pour déterminer la composition chimique. Les résultats peuvent également être utilisés pour déterminer l'origine des dommages dans le cadre d'une analyse des dommages (par exemple, en examinant le transfert de matière dans les systèmes tribologiques ou en analysant les processus de corrosion).

Détermination de la densité

La détermination de la densité des liquides est nécessaire à la qualité des produits et à la conformité réglementaire dans de nombreuses industries. Les mesures de densité permettent un contrôle précis des recettes et des processus et garantissent l'homogénéité et la performance des produits.

Analyse thermique

Pour analyser le comportement et les propriétés des matériaux dans différentes conditions de température, l'analyse thermique doit être effectuée au niveau du matériau. Les méthodes suivantes sont disponibles :

Calorimétrie différentielle à balayage (DSC) mesure le flux de chaleur entrant ou sortant d'un échantillon lorsqu'il est soumis à des changements de température contrôlés. Elle fournit des informations essentielles sur les propriétés des matériaux, telles que les températures de transition vitreuse et la cristallinité, ainsi que des informations sur les transitions de phase, les points de fusion et la cinétique des réactions.

Analyse thermogravimétrique (TGA) permet de déterminer la décomposition thermique, la perte de poids et la stabilité thermique en fonction de la température.

Le comportement de dégazage La perte de masse d'un matériau est un cas particulier d'analyse thermique : Dans le test standard (selon la norme ECSS), la perte de masse d'un matériau est déterminée sous l'influence du vide et d'une température élevée. Une évaluation plus spécifique du comportement de dégazage (y compris l'analyse des gaz résiduels et la détermination chimique des espèces de dégazage) peut être obtenue dans une configuration alternative ("Advanced Outgassing Test") comprenant une évaluation du poids in situ lors de l'augmentation de la température. Cette méthode d'essai permet de mieux comprendre les processus sous-jacents et d'évaluer le comportement à long terme.

Diffusion dynamique de la lumière

La diffusion dynamique de la lumière (DLS) est destinée à fournir des informations importantes sur la distribution de la taille des particules et leur stabilité dans diverses solutions. Elle joue un rôle essentiel dans le contrôle de la qualité, la recherche et le développement dans diverses industries, contribuant à faire progresser les technologies et à améliorer les produits et les processus.

Test d'exposition aux intempéries

L'objectif est d'évaluer les performances des revêtements et des composants dans des conditions accélérées. Le portefeuille de l'AAC comprend :

- Tests d'altération : simulation de la lumière du soleil, de la pluie et de la rosée.

- Test au xénon : Simulation des dommages causés par la lumière du soleil à spectre complet.

- Essai en cuve sous pression (autoclave) : Évaluation de la résistance des matériaux à des températures et à une humidité extrêmes.

- Essais de stabilité thermique : Évaluation des matériaux, des composants et des dispositifs à des températures élevées.

- Essais de cycles thermiques : Simulation de fluctuations extrêmes de température afin d'examiner les effets sur les produits, les matériaux, les composants et les dispositifs.

- Essais de vieillissement accéléré : Simulation de conditions qui accélèrent le processus de vieillissement afin de prédire la durabilité à long terme des produits et des composants.

- Essais de stabilité à l'humidité : Évaluer les matériaux à différents niveaux d'humidité afin de garantir leur fiabilité à long terme.