BERATUNG

PRÜFUNG

ENTWICKLUNG

FORSCHUNG

Oberflächenanalyse und Materialprüfung

Präzise Analysen und Tests

Die Materialprüfung (einschließlich der Bestimmung physikalischer, chemischer und mechanischer Eigenschaften) und insbesondere die Analyse von Oberflächen sind entscheidende Komponenten für die Beurteilung der Qualität und Leistungsfähigkeit von Materialien und Produkten. Unsere Dienstleistungen bei Aerospace and Advanced Composites GmbH kann dazu beitragen, dass die Materialien den geforderten Standards entsprechen und somit höchste Qualität und Leistung bieten.

Was wir bei Aerospace and Advanced Composites anbieten:

Präzise Analysen und Tests

Mit hochwertigen Analysetechniken und modernsten Geräten untersuchen wir Oberflächenstrukturen und Materialien, um Aussagen über die Qualität oder mögliche Schäden abzuleiten.

Fachliche Kompetenz

Unser erfahrenes und multidisziplinäres Team ist bereit, Ihre Fragen zu beantworten. Wir liefern nicht nur die gewünschten Ergebnisse, sondern beraten unsere Kunden auch bei der Entwicklung von Bauteilen und der Auswahl von Werkstoffen, um ihren jeweiligen Anforderungen gerecht zu werden.

Kundenorientierter Ansatz

Jede Kundenanfrage wird individuell behandelt, wobei alle spezifischen Anforderungen berücksichtigt werden. So stellen wir sicher, dass wir unseren Kunden die bestmögliche Unterstützung bieten können.

Dienstleistungen bei AAC - Oberflächen- und Materialanalyse

Metallographie

Metallographische Untersuchungen dienen der qualitativen und quantitativen Beschreibung des Gefüges metallischer Werkstoffe mit mikroskopischen Methoden. Für metallographische Analysen werden von metallischen Proben Querschliffe angefertigt und ggf. geätzt. An diesen Querschnitten werden dann mit Hilfe der Lichtmikroskopie oder der Rasterelektronenmikroskopie die Gefüge untersucht und Merkmale wie Phasenanteile, Korngrößen, Korngrößenverteilung, Partikelgrößen und Ausscheidungen bestimmt.

Analyse der Beschädigungen

Das Ziel einer Schadensanalyse ist es, die Ursachen für das Versagen eines Bauteils systematisch und gründlich zu ermitteln. Dabei soll nicht nur ein vorhandenes Schadensbild dokumentiert werden (je nach Art des Schadens z.B. durch Licht- und Elektronenmikroskopie), sondern es geht darum, die Schadensursache im Detail zu verstehen, um geeignete Maßnahmen zur Schadensbegrenzung, -sanierung und -vermeidung zu ergreifen. Die Klärung technischer Schäden und ihrer Ursachen ist eine wesentliche Voraussetzung für die Schadensprävention. Die Schadensanalyse ist daher ein unverzichtbarer Bestandteil des Lernens aus Schäden.

Lichtmikroskopie

Mit Hilfe verschiedener moderner Lichtmikroskope (Stereo- und Auflichtmikroskopie) lassen sich Oberflächenstrukturen im Detail darstellen. Dazu gehören unter anderem die Analyse von Bruchflächen, metallographische Untersuchungen, Messung von Schichtdicken in Querschnitten und vieles mehr.

Rasterelektronenmikroskopie (SEM)

Mit der Rasterelektronenmikroskopie (REM) werden hochauflösende bildgebende Untersuchungen von Materialproben und Bauteilen durchgeführt. Der Einsatz verschiedener Detektoren liefert unterschiedliche Informationen über die Struktur der untersuchten Oberfläche: Die Topographie lässt sich am besten mit Sekundärelektronen (SE-Detektor) abbilden, während für Materialkontrastbilder rückgestreute Elektronen (BSE-Detektor) verwendet werden. Ein In-Linse-Detektor ermöglicht hochauflösende Bilder mit Auflösungen bis in den nm-Bereich.

Darüber hinaus kann die Probenoberfläche mit einem fokussierten Ionenstrahl (FIB) in-situ im sub-µm-Bereich bearbeitet werden, um den Bereich unmittelbar unter der Oberfläche zu untersuchen. Dies wird z. B. zur Analyse von Schichtstrukturen oder bei der Fehleranalyse eingesetzt. Durch die Abbildung der Probe mit einem Ionenstrahl kann auch die Kornstruktur kontrastreich dargestellt werden.

Die REMs sind auch mit modernen EDX-Systemen ausgestattet, die eine chemische Analyse der untersuchten Oberfläche (oder im FIB-Bereich) ermöglichen. Komplexere Fragestellungen können mit Zeilenscans untersucht werden, die den Konzentrationsverlauf für ausgewählte Elemente zeigen.

Um die kristalline Struktur eines Materials im Detail zu untersuchen, steht die Elektronenrückstreubeugung (EBSD) zur Verfügung. Mit dieser modernen Methode können Mikrostrukturen mit hoher lateraler Auflösung untersucht werden, um folgende Merkmale zu bestimmen: Identifizierung einzelner Phasen, Untersuchung von Korngrenzen, Unterschiede in der Ausrichtung benachbarter Körner, Identifizierung von Ausscheidungen usw.

Messung der Oberfläche

Oberflächen werden mit optischen Methoden untersucht, um die Rauheit, Welligkeit und Ebenheit einer Oberfläche zu bestimmen. Zum einen können bestimmte Strukturen (z.B. Erhebungen, Täler, Rillen, Poren, Partikelanhaftungen etc.) gemessen werden, zum anderen kann die Oberfläche quantitativ charakterisiert werden (Bestimmung von Ra, Rz und andere statistische Oberflächenmerkmale). Die quantitativen Parameter werden aus 2D-Profilmessungen und 3D-Oberflächenmessungen ermittelt.

Alternativ zu den rein optischen Methoden ist es auch möglich, mit Hilfe komplexer Softwareprogramme aus REM-Bildern ein digitales Oberflächenmodell zu erzeugen und daraus die oben genannten Oberflächenparameter abzuleiten. Dies ermöglicht die Beurteilung von Welligkeit und Rauheit sowie die Vermessung von Strukturen auch auf Oberflächen, die einer optischen Prüfung nicht zugänglich sind (z.B. Miniaturverzahnungen von Getriebeteilen).

Charakterisierung der Oberfläche

Die Kenntnis der Oberflächenenergie und Oberflächenspannung von Materialien ist eine wichtige Voraussetzung für das Verständnis und die Beeinflussung von Grenzflächenphänomenen in verschiedenen wissenschaftlichen und industriellen Anwendungen. Dazu gehören insbesondere Fragen aus den Bereichen Haftung, Beschichtungen und Materialverträglichkeit. Oberflächenenergie und Oberflächenspannung werden durch die sogenannte Kontaktwinkelmessung eines Flüssigkeitstropfens bestimmt. Die Oberflächenenergie von Festkörpern beeinflusst das Benetzungsverhalten, die Haftung und die Verträglichkeit mit anderen Materialien und spielt eine wesentliche Rolle bei der Entwicklung und Bewertung von Beschichtungen und Klebstoffen. Die Oberflächenspannung von Flüssigkeiten bestimmt deren Ausbreitung und Tröpfchenbildung und hat einen erheblichen Einfluss auf Prozesse wie Emulgierung und Schaumbildung; sie wird beim Tintenstrahldruck verwendet.

Messung der Reibung

Die Bestimmung des Reibungskoeffizienten erfolgt mit einem Stift-Scheibe-Tribometer als Modellprüfgerät: Ein Prüfkörper (PIN, typischerweise Kugel oder runder Stift) wird mit einer definierten Normalkraft über einen Grundkörper (DISC) bewegt und die Reibungskraft gemessen. Aus dem Verhältnis von Reibungskraft und Normalkraft wird der Reibungskoeffizient µ berechnet. Dabei handelt es sich jedoch nicht um eine Materialeigenschaft, sondern um einen charakteristischen Parameter, der vom gesamten tribologischen System abhängt (sowohl von den Materialien von Stift und Scheibe als auch von den Schmiermitteln). Der Aufbau bei AAC ermöglicht tribologische Tests unter verschiedenen Umgebungsbedingungen: Temperaturen von -100 bis +300°C, Druck von Hochvakuum bis Umgebungsdruck und verschiedene Gasatmosphären können verwendet werden.

Neben den tribologischen Prüfungen auf Materialebene kann die Leistungsfähigkeit von Komponenten (z.B. Getriebe, Schleifringkörper etc.) in speziellen Versuchsaufbauten untersucht werden. Unser breites Portfolio an Prüfmethoden ermöglicht es uns, auf spezifische Kundenanforderungen einzugehen.

In einer Post-Test-Analyse kann der Verschleiß nach der tribologischen Prüfung quantitativ bestimmt werden. Dabei kommen sowohl taktile Methoden (Messung der Tiefe der Reibspur) als auch elektronenmikroskopische Methoden (Darstellung des Verschleißes, Bestimmung des Materialtransfers, Untersuchung der Struktur im Substratmaterial unter der Reibspur, usw.) zum Einsatz.

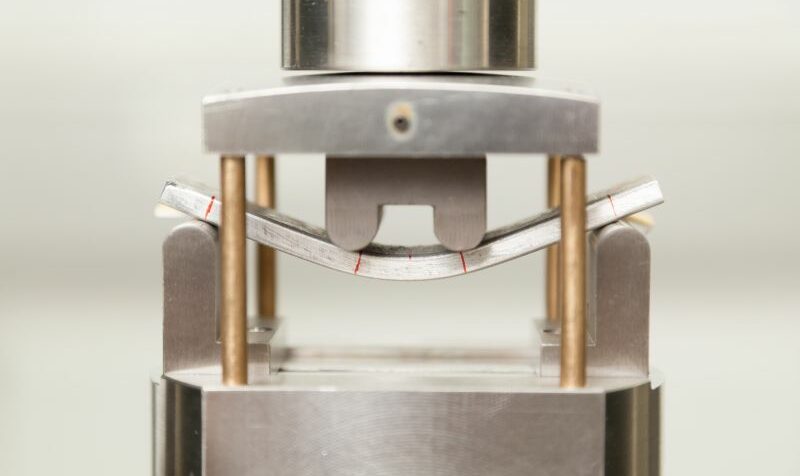

Statische Scherhaftung von Eis (Sonderprüfung)

Eine schnelle und einfache Labormethode zur Bestimmung der Eishaftung ist wichtig für die Entwicklung von Anti-Eis-Beschichtungen. Die von AAC entwickelte Labormethode verwendet einen stoßfreien Eisstoßtest, mit dem die Scherkraft der Eishaftung an einer Beschichtung im Bereich von 10 kPa bis 1 MPa schnell bestimmt werden kann.

Härteprüfung

Die Härte von Metallen, Nichtmetallen und Beschichtungen wird durch Eindringversuche bestimmt: Die Härte ist definiert als der Widerstand gegen das Eindringen eines Prüfkörpers; als Messgröße dient die Größe des bleibenden Abdrucks des Prüfkörpers (Vickers-, Knoop- oder Brinell-Verfahren).

Die Härteprüfung von kleinen Bauteilen und spröden Werkstoffen und Beschichtungen erfordert die Anwendung von sehr geringen Prüfkräften (Mikrohärteprüfung).

Zur Bestimmung der Einhärtetiefe, der Oberflächenhärtetiefe und der Nitrierhärtetiefe von oberflächengehärteten Stählen wird eine Reihe von Härteeindrücken auf dem polierten Querschnitt vom Probenrand zur Probenmitte hin angebracht. Die entsprechenden Härtetiefen werden aus der so ermittelten Härtetiefenkurve abgeleitet.

Mit dem modernen Härtemessgerät, das bei AAC erhältlich ist, können Härteeindrücke und deren Messung vollautomatisch durchgeführt werden. Eine breite Palette von Prüfkräften (0,25g - 62,50kg) steht zur Verfügung und Härtekurven und Härteabbildungen (Linien- oder Matrixmessungen) können automatisch durchgeführt werden.

Nanoindentation

Als Erweiterung der klassischen Härteprüfung können Materialkennwerte (wie Härte, E-Modul, Streckgrenze und Materialdämpfung) auch durch Eindringprüfung mit sehr kleinen Kräften (Nanoindentation) ermittelt werden. Die Parameter werden aus der während der Prüfung gemessenen Kraft-Weg-Kurve und aus dem bei der Nachprüfung ermittelten Eindruck berechnet.

Messung der Schichtdicke

Die Messung der Schichtdicke ist ein wesentlicher Bestandteil bei der Entwicklung neuer Schichtsysteme und bei der Analyse bestehender Funktionsschichten (z.B. im Rahmen von Schadensanalysen). Die Dicke von Schichtsystemen reicht typischerweise von einigen Nanometern bis zu einigen Mikrometern. Je nach Art der Schicht, des Substrats und der gewünschten Auflösung werden unterschiedliche Verfahren eingesetzt:

Bei einer zerstörenden Prüfung wird die Probe durchtrennt und das Schliffbild mit licht- und elektronenmikroskopischen Methoden untersucht.

Eine minimal zerstörende Methode ist die Messung der Schichtdicke auf einem in-situ präparierten FIB-Schnitt: Mit einem fokussierten Ionenstrahl wird Probenmaterial im Bereich von wenigen µm abgetragen und die resultierende Schnittfläche analysiert. Der Bereich außerhalb des FIB-Schnitts bleibt unberührt.

Prüfung des Haftvermögens

Mit Hilfe der Haftfestigkeitsprüfung wird einerseits die Haftfestigkeit zwischen der Beschichtung und dem Substrat und andererseits der innere Zusammenhalt eines Beschichtungssystems (z. B. eines mehrschichtigen Aufbaus) bestimmt. Zu diesem Zweck werden Gitterschnittprüfungen und Ritzhärtetests durchgeführt.

Elastizitätsmodul und Poissonzahl

Mit Hilfe von Schallgeschwindigkeitsmessungen können der Elastizitätsmodul und die Poissonzahl zerstörungsfrei am realen Bauteil bestimmt werden. Damit entfällt die Notwendigkeit der Herstellung spezieller Zugproben und damit das Problem der unterschiedlichen Eigenschaften zwischen realem Bauteil und Prüfkörper.

Mechanische Prüfung

Die Materialeigenschaften unter verschiedenen Umweltbedingungen sind von großer Bedeutung für die zuverlässige Entwicklung, Herstellung und den Betrieb von Bauteilen und Strukturen. Die umfangreichen Prüfeinrichtungen von AAC, wie z.B. statische Zug-, Druck-, Biege- und Scherversuche, ergänzt durch dynamische Prüfmethoden (z.B. Schlag-, Ermüdungs-, Bruchzähigkeit und Ermüdungsrisswachstum), liefern diese wichtigen Materialeigenschaften. Wir bieten nicht nur standardisierte mechanische Prüfungen, sondern auch maßgeschneiderte Testlösungen unter extremen Bedingungen, wie z: B. Tieftemperaturtests von 4,2 K bis zu Hochtemperaturtests bis 2600 °C, an verschiedenen Werkstoffklassen wie Metallen, Polymeren, Verbundwerkstoffen und Keramiken. Die mechanische Prüfung von Strukturbauteilen rundet unser Portfolio ab und ermöglicht es uns, einen direkten Zusammenhang zwischen Materialeigenschaften und Strukturleistung herzustellen.

Chemische Analyse

Energiedispersive Röntgenspektroskopie (EDX, als Teil des Elektronenmikroskops) und Infrarotspektroskopie (IR) werden als Methoden zur Bestimmung chemischer Zusammensetzungen eingesetzt. Die Ergebnisse können auch genutzt werden, um im Rahmen einer Schadensanalyse (z.B. zur Untersuchung des Materialtransfers in tribologischen Systemen oder zur Analyse von Korrosionsprozessen) Aussagen über die Schadensentstehung zu treffen.

Bestimmung der Dichte

Die Bestimmung der Dichte von Flüssigkeiten ist in vielen Branchen für die Produktqualität und die Einhaltung von Vorschriften erforderlich. Dichtemessungen ermöglichen eine präzise Steuerung von Rezepturen und Prozessen und gewährleisten Produktkonsistenz und Leistung.

Thermische Analyse

Um das Verhalten und die Eigenschaften von Materialien unter verschiedenen Temperaturbedingungen zu analysieren, muss eine thermische Analyse auf Materialebene durchgeführt werden. Die folgenden Methoden sind verfügbar:

Differential-Scanning-Kalorimetrie (DSC) misst den Wärmefluss in oder aus einer Probe, während diese kontrollierten Temperaturänderungen ausgesetzt ist. Sie liefert wesentliche Erkenntnisse über Materialeigenschaften wie Glasübergangstemperaturen und Kristallinität sowie Informationen über Phasenübergänge, Schmelzpunkte und Reaktionskinetik.

Thermogravimetrische Analyse (TGA) ermöglicht die Bestimmung der thermischen Zersetzung, des Gewichtsverlusts und der thermischen Stabilität in Abhängigkeit von der Temperatur.

Das Ausgasungsverhalten eines Materials stellt einen Spezialfall der Thermoanalyse dar: Im Standardtest (nach ECSS-Norm) wird der Massenverlust eines Materials unter dem Einfluss von Vakuum und erhöhter Temperatur bestimmt. Eine spezifischere Bewertung des Ausgasungsverhaltens (einschließlich Restgasanalyse und chemischer Bestimmung der ausgasenden Spezies) kann in einem alternativen Aufbau ("Advanced Outgassing Test") erfolgen, der eine In-situ-Gewichtsbestimmung während der Erhöhung der Temperatur beinhaltet. Diese Testmethode ermöglicht ein tieferes Verständnis der zugrundeliegenden Prozesse und erlaubt eine Bewertung des Langzeitverhaltens.

Dynamische Lichtstreuung

Die dynamische Lichtstreuung (DLS) soll wichtige Erkenntnisse über die Partikelgrößenverteilung und -stabilität in verschiedenen Lösungen liefern. Sie spielt eine entscheidende Rolle bei der Qualitätskontrolle, Forschung und Entwicklung in verschiedenen Branchen und trägt dazu bei, Technologien voranzutreiben und Produkte und Prozesse zu verbessern.

Bewitterungstest

Ziel ist es, die Leistung von Beschichtungen und Komponenten unter beschleunigten Bedingungen zu bewerten. Das Portfolio der AAC umfasst:

- Bewitterungstests: Simulation von Sonnenlicht, Regen und Tau.

- Xenon-Test: Simulation von Schäden, die durch Vollspektrum-Sonnenlicht verursacht werden.

- Druckbehälterprüfung (Autoklav): Bewertung der Materialbeständigkeit bei extremen Temperaturen und Feuchtigkeit.

- Prüfung der Temperaturstabilität: Bewertung von Materialien, Komponenten und Geräten bei erhöhten Temperaturen.

- Thermische Zyklustests: Simulation extremer Temperaturschwankungen zur Untersuchung der Auswirkungen auf Produkte, Materialien, Komponenten und Geräte.

- Beschleunigte Alterungstests: Simulation von Bedingungen, die den Alterungsprozess beschleunigen, um die langfristige Haltbarkeit von Produkten und Komponenten vorherzusagen.

- Prüfung der Feuchtigkeitsstabilität: Bewertung von Materialien unter verschiedenen Feuchtigkeitsgraden, um die langfristige Zuverlässigkeit zu gewährleisten.