CONSULTORÍA

PRUEBAS

DESARROLLO

INVESTIGACIÓN

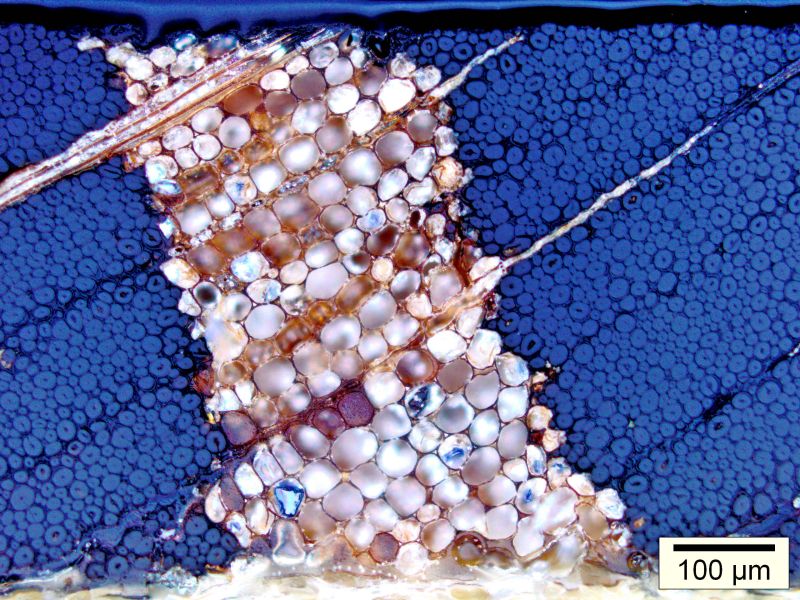

Análisis microestructural

Materiales avanzados, métodos orientados a la solución, exámenes cualitativos y cuantitativos

Nuestro experimentado equipo analiza en modernos laboratorios equipados aleaciones metálicas (por ejemplo, acero, aleaciones de Al, Ti, Mg o Cu, etc.), metales duros, cerámicas, compuestos, polvos, revestimientos, etc. La experiencia disponible nos permite ayudar a la industria aeronáutica utilizando métodos proporcionados por:

- Materialografía:

Los exclusivos procedimientos de preparación (mecánicos, electroquímicos, químicos, etc.) nos permiten realizar análisis en profundidad de los materiales, así como análisis de fallos y fracturas de alta calidad.

- Mediciones de (micro)dureza:

Un moderno equipo de última generación permite la investigación (totalmente automatizada) de la dureza basada en Vickers y Knoop con cargas en el rango de 0,25 g - 62,5 kg. Las resoluciones laterales en el rango micrométrico son factibles (por ejemplo, exploraciones lineales, exploraciones matriciales) para evaluar la distribución lateral de las propiedades mecánicas.

- Microscopía electrónica:

Se dispone de dos microscopios electrónicos de alta resolución (SEM) que incluyen técnicas avanzadas como el haz de iones focalizado (FIB) y la difracción de electrones retrodispersados (EBSD) para realizar investigaciones de alta calidad. La Espectroscopia de Energía Dispersiva de Rayos X (EDS) permite evaluar la composición química de los materiales en puntos, líneas o áreas.

- Análisis de superficies basado en modelos 3D:

La reconstrucción de modelos tridimensionales y la evaluación de los parámetros de rugosidad de las superficies registradas en SEM de alta resolución se realiza mediante paquetes de software de evaluación avanzados.