Ball bearings are essential components in various mechanical systems, designed for their high hardness to ensure wear resistance and the ability to withstand high contact stresses. For many years, this design philosophy served well as long as traditional bearing configurations with predominantly compressive stresses were prevalent. Stress corrosion cracking (SCC) was not a significant concern in such setups. However, as the industry continues to evolve towards more efficient and lightweight integrated solutions, where bearings are combined with housings, new challenges arise due to the introduction of tensile stresses in the bearing rings.

Historically, bearing steels have not been SCC-resistant, classified as Class 3 according to ECSS standards. Nonetheless, a promising breakthrough is on the horizon. Detailed studies conducted under an ESA contract by AAC have shown that it might be possible to transform conventional bearing steel into a material with high resistance against SCC through optimized manufacturing processes. This exciting development has prompted the initiation of a dedicated project to explore the possibilities of increasing SCC resistance in bearing steels.

Cronidur 30: The Promising Candidate

During the preliminary screening, one candidate stood out as the most promising contender – Cronidur 30. The research conducted paved the way to identify a specific heat treatment process that could create a material variant capable of withstanding SCC tests at a stress level of 50% of Rp02, all without any signs of corrosion or stress-corrosion cracking phenomena. Notably, this variant exhibits exceptional strength and hardness, with ultimate tensile strength (UTS) of approximately 2100 MPa, yield strength (Rp02) of about 1600 MPa, and an impressive hardness ranging from 650-670 HV1 or 58 HRC.

Real-World Testing: A Triumph in the Form of Harmonic Drive Gear

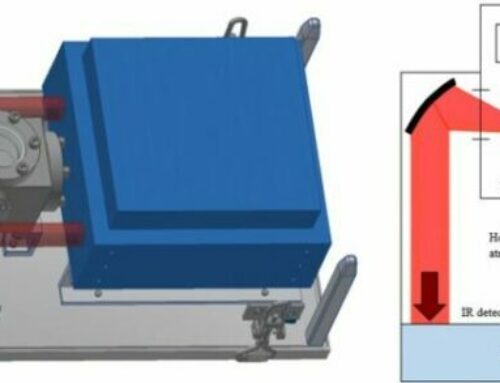

To validate the potential of Cronidur 30 as an SCC-resistant bearing steel, a comprehensive testing regimen was devised, culminating in a successful life test using a Harmonic Drive® Gear. This specific gear contains a Wave Generator Bearing consisting of two thin rings that experience deflection during operation, leading to the introduction of tensile stresses.

These rings were meticulously machined from Cronidur 30 and subjected to a specialized thermal treatment process, under the expertise of AAC. Following the treatment, a demanding life test was performed under thermal vacuum conditions, spanning nearly 6 months, ranging from scorching temperatures of +90°C to frigid extremes of -40°C. Post-inspection revealed that the bearing rings were in exceptional condition, showcasing no signs of wear in the races, and there was no degradation of their microstructures.

A Promising Conclusion

In conclusion, the extensive research and testing have shed light on the possibility of achieving SCC resistance in bearing steels. The successful transformation of Cronidur 30 into an SCC-resistant variant not only promises new horizons in bearing technology but also paves the way for similar applications in other stress-loaded components such as gear wheels.

This exciting development is a testament to the power of optimization in manufacturing processes and opens up new possibilities for enhancing the durability and reliability of critical components in various industries. As we continue to push the boundaries of engineering, innovations like CronHard represent crucial steps forward in ensuring the safety and efficiency of our advanced machinery.

Testing in space environment offered by AAC

Interested in more information or measurement of moisture expansion? Get in touch with our team of experts at office@aac-research.at or visit us at Aerospace & Advanced Composites: Space Engineering & Technology